移动模架的自重作为持续作用的核心恒载,其数值往往占据施工总荷载的 40% 以上,部分大跨度设备自重甚至突破 2000 吨。这种长期且稳定的荷载特性,从构件尺寸确定、力学模型建立到材料选型,全方位主导着结构设计的底层逻辑,其影响深度在数十年设备迭代与工程实践中已形成明确规律。

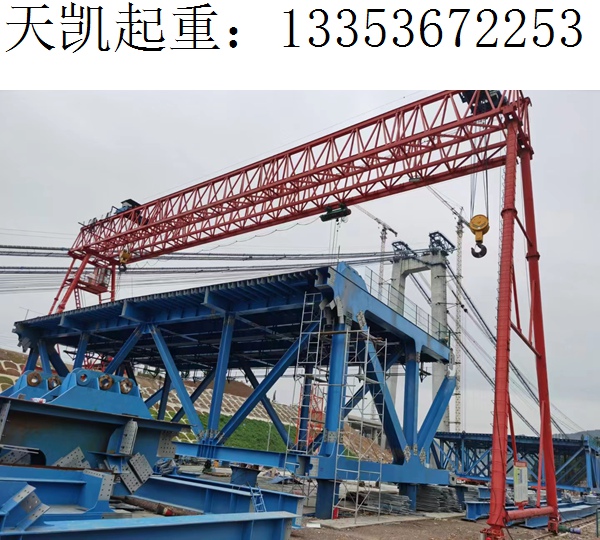

自重直接决定核心承载构件的受力设计与结构形式。主梁作为模架承重的核心,其截面尺寸与桁架密度完全由自重与施工荷载的叠加效应决定。郑州大方 DSZ32/900 型上行式移动模架自重约 530 吨,主梁采用两组并列钢箱梁结构,单节箱梁壁厚达 16 毫米,且通过密集连接系加固,正是为了平衡自重产生的弯曲应力。跨度延伸更凸显这种制约:雄商高铁黄河特大桥 50.7 米跨度模架自重 1920 吨,主梁不得不采用三角形空间桁架结构,通过 3 节承重箱梁与 3 节导梁拼接延长,相邻纵梁中心距扩大至 6 米,较 32 米级模架增加 20%,以此分散自重引发的应力集中。历史维度的局限更为鲜明:20 世纪 90 年代国内初代 32 米模架因钢材强度不足,为承载 500 吨左右自重,主梁采用实心钢板焊接结构,不仅使设备自重额外增加 80 吨,还导致挠跨比超标,某高速公路项目施工中甚至出现主梁下挠 30 毫米的险情。

自重是结构稳定性设计的核心控制变量,直接影响抗倾覆与支撑体系设计。模架在过孔等悬臂状态下,自重产生的倾覆力矩是稳定性设计的首要考量。上承式移动模架因主梁位于模板上方,自重重心偏高,设计中需通过缩短悬臂长度、增加墩顶锚固强度来平衡风险 —— 南广铁路思怀特大桥采用的下行式模架,将主梁置于模板下方,虽使自重重心降低,但需额外强化墩身连接节点,通过 φ32 高强度精轧螺纹钢筋与桥墩对拉固定,仅锚固系统的钢材用量就占设备总重的 5%。支撑体系设计更受自重直接约束:模架立柱支撑顶面的左右标高差需严格控制在 ±10 毫米内,否则易因自重分布不均引发结构失稳,某项目曾因支腿标高偏差 15 毫米,导致模架主梁出现侧向变形,被迫停工调整。早期工程的教训更深刻:1998 年国内首台自主模架因未充分核算自重产生的支撑反力,支腿基础设计不足,施工中出现下沉现象,最终通过增设临时钢垫板才化解风险。

自重制约材料选择与设计经济性的平衡,催生结构冗余与成本上升。为承受巨大自重,模架结构需采用高强度钢材,但材料强度提升必然伴随成本增加。初代模架依赖普通 Q235 钢材,为满足自重承载要求,不得不增大构件截面,导致材料用量增加 30%;如今主流模架采用 Q345B 钢材,虽截面尺寸有所缩减,但钢材采购成本较 Q235 高出 20% 以上。定制化设计中的自重妥协更直接推高成本:济南东枢纽特大桥定制模架因曲线半径小,自重较直线段模架增加 120 吨,为保证结构安全,主梁焊缝等级从二级提升至一级,探伤检测费用增加 40%,单台设备设计成本额外支出 80 万元。历史数据显示,2000 年某 32 米模架自重每增加 10 吨,单台制造成本上升约 15 万元;而现在 50 米级模架因自重基数大,同等重量增幅对应的成本上升已达 25 万元,印证了自重对经济性的放大影响。

从本质上看,这种影响源于移动模架 “自重 - 承载 - 稳定” 的三角平衡关系。自重作为固定荷载,决定了结构需具备的基础承载能力;而承载能力的实现又依赖于构件形式与材料强度的适配,最终形成 “自重定参数、参数定结构、结构定成本” 的设计链条。南广铁路等项目中模架类型的选择(下行式而非上承式),本质上就是基于自重分布的稳定性优化,这种设计取舍正是对恒载制约的被动适应,也印证了 “自重是结构设计第一约束” 的行业共识。