龙门吊与环境交互技术是通过多源传感器采集环境数据、经算法分析后驱动设备响应的智能化体系,核心实现对物理环境、作业对象、关联设备及人员的精准感知与动态适配,破解传统作业中 “环境预判难、协同效率低、安全风险高” 的痛点。

这项技术的发展伴随感知技术升级逐步突破。早期龙门吊完全依赖操作员目视判断环境,遇大风、障碍物等突发情况常因反应滞后引发事故,且集卡对位、货物识别等环节需人工辅助,效率受限。2015 年后,传感器技术开始规模化应用:荷兰企业推出的轴荷保护系统通过应变传感器监测承重数据,达到阈值自动断电,沈阳某车间应用后避免了五十万元级设备损毁。2020 年起,多传感器融合技术成熟,激光雷达、3D 摄像头与 AI 算法结合,实现从单一参数监测到全域环境感知的跨越,形成 “感知 - 分析 - 响应” 完整闭环。

成熟的交互技术已构建 “三层协同” 架构。感知层部署多元化设备:风速传感器实时捕捉风况,超标时触发停机保护;Hokuyo 激光雷达以 190° 视场角探测 80 米内障碍物,防尘透镜适配港口粉尘环境;ifm O3M 3D 摄像头同步采集 2D 图像与距离数据,精准识别物体尺寸与运动轨迹。处理层通过算法融合数据,如 OpenCV 插值算法填补激光点云孔洞,还原料场三维形态;执行层实现分级响应,从声光预警到自动制动,如宁波港通过 5G 网络联动车路协同平台,完成集卡定位与轨迹跟踪。

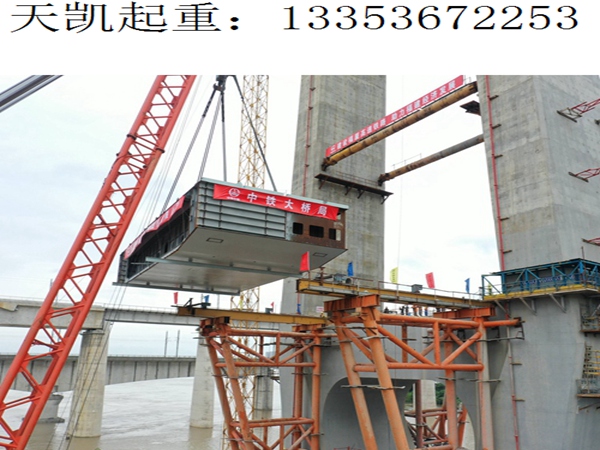

实际应用中,技术已在多场景落地见效。港口领域,宁波港改造的龙门吊通过激光扫描与高清视频回传,实现吊具厘米级对位,操作员可同时管控三台设备,效率提升 28%;深圳招商局船厂 300 吨龙门吊接入风速与设备状态传感器,在复杂海况下精准调度,保障重型构件吊装安全。工业场景中,钢卷料场的智能龙门吊依托 SICK 激光雷达建模,自动识别鞍座位置与货物体积,堆取料效率提升 40%,且规避了雨水强光导致的识别误差。安全管控上,青岛港龙门吊通过 AI 算法分析环境数据,对叉车闯入、人员横穿等场景实现 96% 准确率的秒级预警,杜绝碰撞事故。这些案例印证了技术在环境适配与安全作业中的核心价值。