斜拉桥钢箱梁与拉索锚固区是荷载传递的核心节点,其构造设计需兼顾力学性能与工程可实施性。结合南京长江二桥、青州闽江大桥等工程实践,关键技术要点如下:

一、锚固形式与传力机理

主流锚固形式包括锚箱式、锚拉板式、耳板式及锚管式。南京长江二桥采用锚箱式连接,通过两块承压板与底板焊接形成封闭箱体,斜拉索直接锚固于底板中央圆孔,索力通过焊缝以剪力形式传递至腹板。青州闽江大桥则采用锚拉板式连接,锚拉板上部开槽焊接锚管,下部与箱梁顶板熔透焊接,两侧加设横向加劲板补偿截面削弱,形成 “板 - 管 - 梁” 协同受力体系。耳板式连接(如诺曼底大桥)通过腹板外伸耳板与销轴铰接传力,适用于中小跨度桥梁;锚管式连接(如生口大桥)则利用腹板开孔焊接钢管传递索力,需配置楔形垫板适应不同倾角。

二、节点应力优化与疲劳控制

锚固区通过精细化构造缓解应力集中。南京长江二桥锚箱底板采用 16Mnq 钢加厚至 38mm,承压板与腹板连接处设置半径 50mm 的圆弧过渡,并通过足尺模型疲劳试验验证焊缝抗裂性能,结果表明焊趾处主拉应力控制在 60MPa 以内,满足 200 万次循环加载要求。湛江海湾大桥锚拉板与箱梁顶板焊接区域采用全熔透坡口焊缝,配合超声波探伤检测,焊缝等级达一级标准;同时在锚管与锚拉板连接处设置环形加劲肋,降低局部应力幅值。对于复杂节点,如沪苏通长江公铁大桥采用 500MPa 级高强钢制造锚拉板,配合 2000MPa 斜拉索实现千米级跨度的荷载传递。

三、材料工艺与防腐设计

材料选择以耐疲劳、抗层状撕裂为原则。平塘特大桥锚拉板采用 Z35 级抗层状撕裂钢材,焊接前对顶板焊缝区域进行直探头扫描,焊后实施 100% 磁粉探伤,确保 Z 向性能达标。防腐方面,锚固区采用 “底漆 + 中间漆 + 面漆” 复合涂层体系,如南京长江二桥锚箱内部喷涂环氧富锌底漆(干膜厚度 80μm),外部涂刷氟碳面漆(干膜厚度 60μm),并在锚管内腔填充硅脂防止积水锈蚀。对于湿度敏感区域,可设置除湿系统保持内部环境干燥。

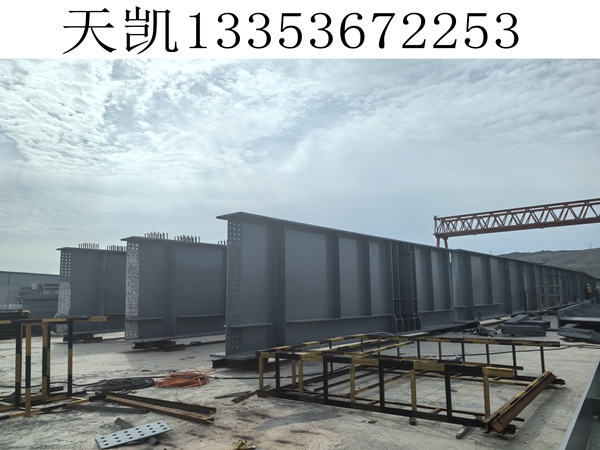

四、施工工艺与精度控制

锚固区施工需兼顾工厂预制与现场安装。青州闽江大桥锚拉板采用模块化制造,锚管与锚拉板在厂内完成组焊,通过全站仪精确控制锚管轴线角度偏差≤0.5°,现场吊装后与箱梁顶板采用栓焊结合连接,螺栓预紧力通过扭矩扳手分级施加。平塘特大桥针对山区运输限制,将锚拉板单元与工形主梁分拆运输,现场采用 “边焊接边监测” 工艺,通过线锤观测控制锚管垂直度,最终栓孔通过率达 100%。对于大跨度桥梁,如沪苏通长江公铁大桥采用 1800 吨级缆载吊机整体提升钢桁梁节段,实现锚固区高精度对接。

综上,锚固区设计需从锚固形式选择、应力优化、材料工艺及施工控制多维度系统考量,通过精细化构造与标准化工艺提升结构可靠性。