造船厂船体分段总组场地场景中,龙门吊是实现重型船体构件精准吊装与高效总组的核心设备,其操作规范直接影响分段安装精度与施工安全。以下结合实际场景梳理关键操作要点。

一、吊具适配与精准定位

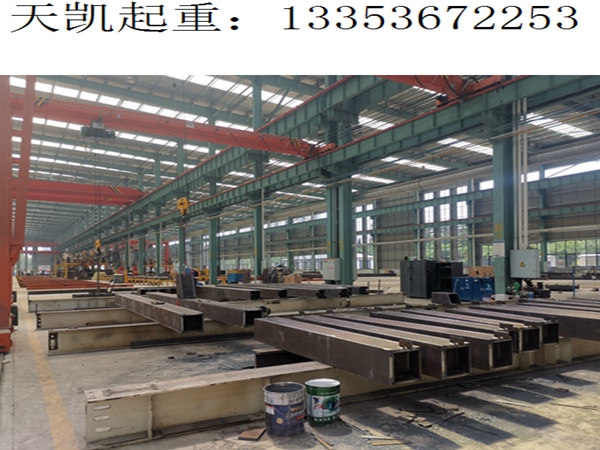

针对船体分段大重量(50-1300 吨)、大尺寸(长 30-60 米)特性,需采用双主梁门式起重机 + 多吊点平衡架组合方案:

结构设计:双主梁门式起重机跨度 30-146 米,起升高度 40-76 米,通过箱形梁结构增强抗扭刚度。如浙江长宏国际 1300 吨龙门吊采用 Q355B 钢材,配合能量反馈技术实现节能运行。

多吊点平衡:使用液压平衡梁吊具,内置传感器实时监测各吊点载荷,动态调整偏差率≤0.5%,确保 200 吨级分段吊装形变<2mm。

精准定位:集成激光测距仪与编码器,实现 ±5 毫米级定位,配合 BIM 三维模拟系统规划吊装路径,规避与已安装结构的干涉。

二、吊装流程与多机协同

多机联合吊装:

采用 “主副机协同” 模式,如外高桥造船 1000 吨与 600 吨龙门吊联合吊装 910 吨液罐,通过无线同步控制器实现载荷偏差≤3%,吊装效率提升 30%。

分段翻转与对接:

配备可旋转吊具实现分段空中 90° 翻转,配合激光对中仪完成分段对接,焊缝间隙控制在 ±1 毫米内。某船厂通过该技术将 300 吨上层建筑吊装周期缩短至 4 小时。

三、安全管控与风险防控

防碰撞系统:

轨道两侧安装激光雷达与毫米波雷达,实时监测周边 5 米内人员、设备动态,系统自动触发声光报警并减速。如南通重工的智能防碰撞系统,可识别 0.2° 精度内的入侵物体。

高空作业防护:

作业人员穿戴镀铝反射隔热服(耐温 800℃)与防滑钢包头鞋,分段吊装时设置半径 10 米的警戒隔离区,地面配备 2 名专职安全员全程监护。

四、维护保养与极端场景应对

高频次防腐维护:

季度保养:采用喷砂除锈 + 环氧富锌底漆(厚度 80μm)+ 聚氨酯面漆(厚度 60μm)工艺,关键焊缝区域增加阴极保护装置。

月度检查:使用超声波探伤仪检测钢结构焊缝,重点排查应力集中区域(如支腿与主梁连接处)。

极端天气应对:

台风预警时启动四级防风措施:①风速>15m/s 时停止作业;②风速>20m/s 时启动锚定装置;③风速>25m/s 时增加地锚固定。某船厂通过该方案在 14 级台风中实现设备零损伤。

五、人员技能与操作规范

专项操作认证:

司机需通过 “多机协同操作” 专项培训,掌握双吊点同步升降、分段重心动态调整等技能。如山东电建沙特国王港项目要求司机在虚拟仿真系统中完成狭窄空间吊装(如穿行车体框架)训练。

应急处置流程:

若遇吊具通讯中断,立即切换备用蓝牙模块并启动机械锁死程序,15 分钟内完成人工接管。定期开展 “吊具脱落” 模拟演练,确保 3 分钟内完成紧急制动与分段临时固定。