钢箱梁纵隔板作为关键受力构件,其作用与布置形式需结合结构性能、施工条件及经济性综合确定。以下从核心功能与实践要点展开分析:

一、纵隔板的核心作用

刚度强化与抗扭协同

纵隔板通过增强箱梁横向刚度,有效抑制剪力滞效应与畸变变形。例如,宽桥(>20 米)采用多室结构时,内部直腹板可将顶板荷载均匀传递至腹板,使支点附近应力降低 30%~50%。在大跨度桥梁中,纵隔板与横隔板形成纵横支撑体系,如马鞍山长江大桥设置一道纵隔板,闭合截面抗风面积减少 50%,风振风险显著降低。

荷载分散与局部稳定

纵隔板将车轮荷载通过腹板传递至支座,避免顶板局部应力集中。例如,某高速公路钢箱梁按双向 6 车道设计,纵隔板配合 U 肋加劲,使顶板局部挠跨比由 1/300 优化至 1/400,减少桥面铺装开裂风险。对于腹板高厚比超限(h/t>150)的情况,纵向加劲肋(竖向间距 500mm)与横向加劲肋(纵向间距 2m)的组合设计,可有效防止局部屈曲。

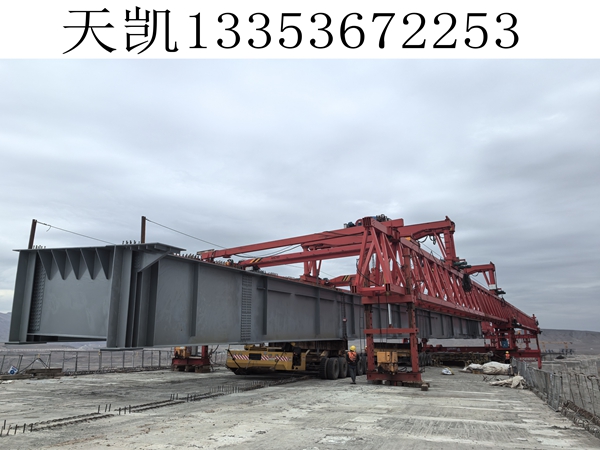

施工工艺适配

纵隔板形式直接影响制造与安装效率。例如,顶推施工时采用等高度纵隔板,便于同步控制节段变形;山区桥梁因运输限高,可将纵隔板厚度从 16mm 增至 18mm,通过加密加劲肋弥补刚度损失,成本仅增加 8%。

二、布置形式的分类与适用场景

斜腹板与直腹板的选择

斜腹板:外侧腹板多采用斜向布置,与顶底板共同构成单箱截面,适合城市景观桥或小半径曲线桥,如某互通区变宽箱梁采用斜腹板,兼顾美观与受力。

直腹板:内部纵隔板采用直腹板划分多室,适用于宽桥或重载通道。例如,深中通道泄洪区非通航孔桥采用多箱单室,标准化节段制造效率提升 30%。

实腹式与空腹式的经济性对比

实腹式:构造简单、刚度高,适用于中小跨度。例如,某 30 米简支梁采用 12mm 厚直腹板,配合 150mm 高板肋,用钢量比空腹式低 15%,但自重增加 10%。

空腹式:采用桁架结构减轻自重,如苏通长江大桥空腹式纵隔板使吊装重量降低 20%,但制造复杂度增加,适合大跨径桥梁。

连续与间断布置的工艺制约

连续纵隔板:适用于整体预制箱梁,如厦门第二东通道采用连续纵隔板,节段间焊缝熔透深度≥板厚 80%,确保传力可靠。

间断纵隔板:受运输限宽限制时,可将宽桥横向分箱,如某 26.2 米宽箱梁划分为 5 个独立箱室,单箱宽度控制在 5.2 米以内,降低运输难度。

三、特殊场景下的动态调整

曲线桥梁的精细化设计

小半径曲线桥(R<300m)需采用直腹板并加密横隔板,如某斜交箱梁通过有限元分析,将纵隔板间距从 3 米调整为 2.2 米,翘曲应力降低 30%。

组合结构的协同优化

钢混组合梁中,纵隔板可与混凝土翼板协同受力。例如,某 60 米组合梁采用 1.8 米钢梁 + 0.25 米混凝土板,纵隔板厚度从 16mm 减至 14mm,用钢量减少 25%,同时满足刚度要求。

施工工艺的刚性约束

顶推或转体施工时,等高度纵隔板更便于同步控制。例如,某城市主干道改造项目采用 2.0 米等高梁顶推,纵隔板间距 2.5 米,施工效率提升 30%。

四、规范与经济性底线把控

规范强制要求:纵隔板与横隔板交叉处需采用弧形切口让纵肋连续通过,减少应力集中;腹板局部稳定验算需采用有效宽度法,焊缝质量等级不低于二级。

全周期成本优化:空腹式纵隔板初期成本增加 10%~15%,但维护周期从 3 年延长至 5 年,10 年内综合成本降低 15%。