在移动模架逐孔施工体系中,单套设备实现浇筑、养护、张拉等多工序并行的流水作业,是提升施工效率的核心技术手段。这种作业模式通过科学的空间划分与时间搭接,打破了传统串行施工的效率瓶颈,在雄商高铁、深江铁路等重大工程中形成了成熟的组织模式。交通运输部关于作业区安全距离的规范要求,为多工序协同提供了基本遵循,确保在有限空间内实现各工序的安全高效衔接。

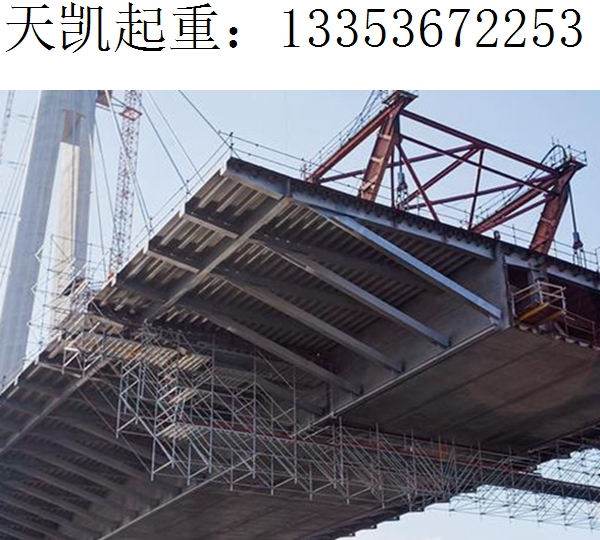

空间分区管控是多工序并行的基础保障。现代移动模架普遍采用 “三段式” 作业区域划分:前端导梁区专注于模架前移与就位调整,中段模板区进行钢筋绑扎与混凝土浇筑,后端梁体区则开展养护与预应力张拉作业。襄荆高铁宜城汉江特大桥的实践中,上行式模架将 50.7 米梁体施工段划分为三个独立作业带,通过物理隔离与标识系统明确各区域功能,确保浇筑作业与张拉作业的安全距离不小于 10 米。深江铁路跨沿江高速特大桥进一步引入电子围栏技术,当不同工序人员进入交叉区域时自动发出预警,较早期人工协调模式降低了 60% 的工序干扰风险。这种分区模式既满足了荷载均衡分布要求,又为多工序并行创造了空间条件。

时间衔接机制决定流水作业的整体效率。雄商高铁通过优化工序逻辑,将传统 21 天的单孔施工周期缩短至 15 天,其核心在于养护与张拉工序的重叠安排:当当前孔完成混凝土浇筑后,立即启动覆盖保湿养护,同时在已完成养护的前一孔开展预应力张拉作业,通过两套独立设备实现 “养护 - 张拉” 并行。厦金大桥的施工实践更直观体现了这种时间优化:模架下放与预压作业进行时,钢筋班组同步开展下一孔的钢筋分节段预制,将原本串行的准备工作转化为并行流程,使单孔施工总耗时控制在 22 天内。这种时间搭接需严格遵循混凝土强度发展规律,通常要求养护达到设计强度的 75% 以上方可开展张拉,确保结构安全不受影响。

工序协同的管控体系依赖 “空间隔离 - 时间错峰 - 荷载均衡” 的三维管理。淮阴二号船闸工程中,施工团队在移动模架上设置独立的养护供水系统与张拉操作平台,通过分时段供电控制避免设备干扰,同时将各工序荷载严格控制在 15kN/m² 的限值内。雄商高铁的 DSZ50/1600 型模架配备 10 吨辅助起吊系统,实现钢筋材料在绑扎区与存储区间的快速转运,减少工序转换时间。针对混凝土浇筑这一关键环节,采用 “分层对称浇筑 + 实时监测” 工艺,当浇筑至梁体 1/3 高度时,养护区同步启动蒸汽养护,通过传感器网络确保两个区域的温度场互不干扰,这种协同模式较传统工艺使设备利用率提升 30% 以上。

从技术演进看,流水作业经历了从经验摸索到标准化实施的发展历程。早期厦门高集海峡大桥施工时,受限于设备性能,多工序并行仅能实现养护与模架前移的简单搭接;而现代雄商高铁通过内模小块化拼装、旋转开模等创新工艺,使模架过孔与钢筋绑扎的重叠时间延长至 8 小时,大幅提升了协同效率。这种进步的核心在于:通过 BIM 技术模拟工序冲突点,依托传感器实时监控结构状态,结合液压同步系统精准控制模架姿态,最终实现多工序在时间与空间上的无缝衔接。正如深江铁路的实践所验证的,单套模架通过流水作业实现效率提升 10% 的背后,是空间划分、时间衔接与安全管控三大要素的有机统一。