在移动模架施工体系中,首孔梁施工作为整个桥梁上部结构的起始环节,承担着设备验证、参数校准与工艺定型的关键使命。与后续标准化孔位施工相比,其流程更复杂、管控更严格,需通过特殊步骤与全面的数据采集为项目建立技术基准。郑万高铁高家坝特大桥首孔 310 立方米混凝土的 15 小时连续浇筑,以及珠肇高铁智能模架的毫米级定位实践,均印证了首孔施工在整个工程中的基准地位。

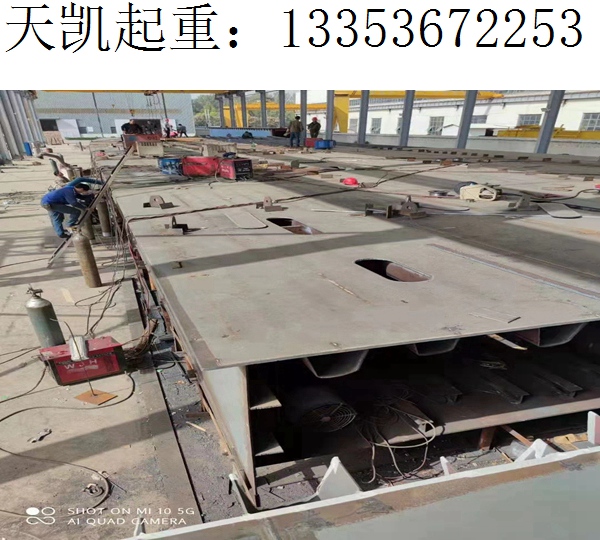

首孔梁施工的特殊步骤始于模架系统的精细组装与基准建立。不同于后续孔位的快速就位,首孔施工需按《公路桥涵施工技术规范》要求完成模架全系统拼装验收,包括主梁对接精度校准、支腿锚固强度检测与模板体系密闭性试验。雄商高铁首孔施工中,技术团队对 50.7 米跨度模架进行 “一点一测” 的三维定位,加密控制点密度至每 10 米一个监测点,确保轴线偏差不超过 5 毫米,高程精度控制在 2 毫米内。这种初始基准设定直接影响后续所有孔位的线形控制,是首孔施工不可简化的核心环节。

预压试验作为首孔施工的强制性步骤,是验证模架承载能力的关键程序。依据规范要求,首孔模架就位后必须进行等效荷载预压,加载量达到设计荷载的 1.1 倍,通过分级加载(通常分 3-4 级)监测结构变形特性。郑万高铁高家坝特大桥采用砂袋与水袋组合预压方式,每级加载后静置 24 小时,采集主梁跨中最大挠度值与支腿沉降数据,最终确定非弹性变形量作为后续施工预拱度设置的依据。这种预压过程在后续孔位施工中可简化,但首孔必须完整执行以消除结构隐患。

混凝土浇筑阶段的特殊管控体现在工艺验证与实时监测上。首孔浇筑普遍采用 “分层对称、梯度推进” 的浇筑顺序,郑万高铁将 310 立方米混凝土分为 5 层浇筑,每层厚度控制在 50 厘米以内,通过 4 台振捣设备同步作业确保密实度。与后续孔位相比,首孔浇筑的监测频率提升 50%,每 30 分钟记录一次模板侧向压力与混凝土入模温度,尤其关注腹板与底板交界处的温度梯度,避免因水化热集中导致裂缝。这种精细管控为后续浇筑工艺优化提供了原始数据支撑。

首孔施工的数据采集覆盖结构安全与工艺参数两大范畴。结构安全数据包括预压阶段的分级沉降量、主梁应变值与支腿反力,郑万高铁通过预埋应变片获取了模架在 1.1 倍荷载下的应力分布规律;工艺参数则涵盖混凝土初凝时间、养护温湿度变化与预应力张拉应力损失等关键指标。珠肇高铁首孔施工引入智能监测系统,实时采集模板变形曲线与环境参数,形成包含 1200 组原始数据的首孔技术档案,这些数据作为后续施工的基准参考值,指导预应力张拉控制与养护制度优化。

从技术演进看,首孔施工的数据采集已从早期人工记录发展为智能系统自动采集。厦门高集海峡大桥首孔施工依赖人工水准仪测量沉降,数据精度受环境影响较大;而现代珠肇高铁通过北斗定位与传感器网络实现数据实时传输,预压变形监测精度提升至 0.1 毫米级。这种进步并未改变首孔数据的基准价值,反而通过更全面的参数采集(如温度应力、徐变系数)为后续施工提供更科学的依据。正如行业实践所验证的,首孔施工的每一组数据都在构建项目的技术标准,其特殊流程与数据积累共同构成移动模架施工质量控制的源头保障。